Servicio de fabricación de herramientas

¿Qué es la fabricación de herramientas?

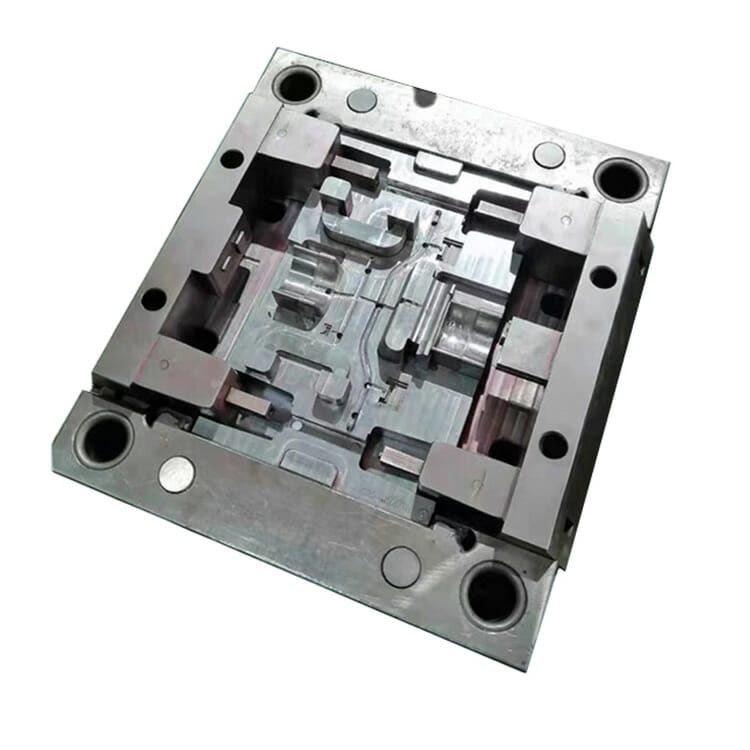

Un troquel es una herramienta que hace que una pieza en bruto adquiera una forma y tamaño específicos bajo la acción de una fuerza externa. Es ampliamente utilizado en estampado, forjado, estampado en frío, extrusión, prensado y moldeado a presión de piezas de pulvimetalurgia, así como prensado o moldeado por inyección de plásticos de ingeniería, caucho, cerámica y otros productos. El molde tiene un contorno específico o forma de cavidad. La forma de contorno con filo de corte se puede utilizar para separar la pieza en bruto de acuerdo con la forma de contorno (corte).

Molde de troqueles para fabricación de herramientas

El molde generalmente incluye una matriz dinámica y una matriz fija (o un punzón y una matriz cóncava) en dos partes, las dos se pueden dividir y cerrar. Las piezas se extraen cuando se separan y la pieza en bruto se inyecta en la cavidad del molde cuando se cierra. Die es una herramienta de precisión, la rugosidad de la superficie y la precisión del mecanizado tienen requisitos más altos.

El molde se puede dividir en un molde metálico y un molde no metálico. El molde de metal se divide en molde de fundición (fundición a presión de metales no ferrosos, fundición de hierro y acero) y molde de forja. Los moldes no metálicos también se dividen en moldes de plástico y moldes inorgánicos no metálicos. Según los diferentes materiales del molde en sí, el molde se puede dividir en molde de arena, molde de metal, molde de vacío, molde de parafina, etc.

Solicitar presupuesto

"*" señala los campos obligatorios

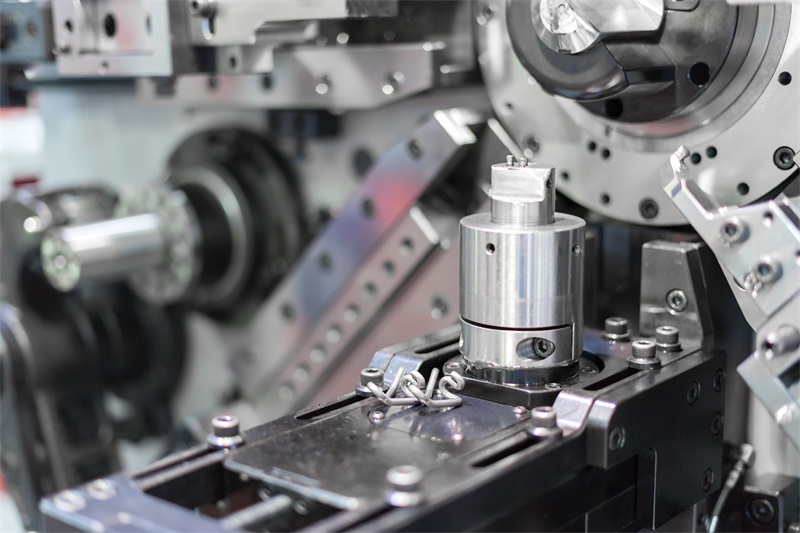

Fabricación de herramientas CNC

1. Accesorio a juego completo:

práctico para la pequeña cantidad de producción o desarrollo de fresado de piezas medianas y pequeñas en una fresadora CNC.

2 accesorio de fresado especial:

es un accesorio especial para la fabricación de un plan de pieza de trabajo determinado o similar, generalmente en producción en masa o no se debe tomar el desarrollo.

3. Accesorio multiestación:

puede sujetar varias piezas de trabajo al mismo tiempo, puede reducir la cantidad de cambios de cuchillas, pero también es fácil de procesar en una pared, cargar y descargar piezas en una pared, es propicio para el tiempo de preparación de la contracción, mejora la productividad, más adecuado para la producción de lotes medianos.

4. Accesorio neumático o hidráulico:

Aplicable a grandes volúmenes de producción, toma otros accesorios y mano de obra especial, pieza de trabajo laboriosa. Puede reducir la intensidad del trabajo y mejorar la productividad, pero el diseño de tales accesorios es caótico, el costo suele ser más alto y el ciclo de fabricación es más largo.

Fabricación y medición de herramientas

Procesamiento en capas: la tubería de enfriamiento es la interfaz entre la superficie del molde y otras partes del molde, lo que tiene las ventajas de un buen seguimiento, una gran área de transferencia de calor y un sellado simple. Las desventajas son el equipo de procesamiento de alta precisión, el tubo de enfriamiento complejo y el rendimiento deficiente de la transferencia de calor.

Tipo de Linpeng: al establecer una serie de orificios en la superficie del molde y colocar una boquilla en el orificio, el refrigerante a alta presión se rocía en la placa de acero caliente para enfriar y templar. Tiene las ventajas de un buen efecto de enfriamiento, suficiente transformación de fase del material, buenas propiedades mecánicas de las piezas, procesamiento difícil, daño grave de las gotas de agua residual en la superficie del molde y reducción de la vida útil del molde.

Tipo de pozo: el tipo de pozo maximiza el diseño de los accesorios de tubería debajo de la superficie del troquel convexo y cóncavo para realizar el diseño del sistema de enfriamiento del inserto. Este tipo es fácil de procesar, fácil de cambiar el molde y buena versatilidad, pero no hay forma de usar el procesamiento del molde, el enfriamiento del molde no es uniforme.

Medición:

(1) Inspección de apariencia: inspección visual de la apariencia del molde en blanco si hay óxido, rasguños, marcas de cuchillas, superficie áspera y otros defectos.

(2) Detecta el grosor de la plantilla: la tolerancia del grosor de la plantilla es de ±0,02 mm y la diferencia de grosor de las cuatro esquinas es inferior a 0,02 mm.

(3) Pruebe si el marco del molde está dividido en: pruebe el grosor de los cuatro lados del marco del molde, la diferencia es inferior a 0,02 mm.

Construcción y diseño de herramientas

1. Requisitos gráficos: asegúrese de dibujar a escala, lo que permite ampliar o reducir. La vista se elige correctamente, la proyección es correcta y el diseño es correcto. Para que el número de patente de procesamiento sea fácil de entender y fácil de ensamblar. Los gráficos deben ser lo más claros posible y coherentes con el plano de montaje.

2. El dimensionamiento debe ser unificado, centralizado, ordenado y completo. El orden de dimensionamiento es marcar primero las dimensiones de las partes principales y la desviación del molde, luego marcar el tamaño adecuado y luego marcar el tamaño completo. En el dibujo de piezas no principales, marque primero el tamaño de ajuste y luego marque el tamaño completo.

3. Rugosidad de la superficie: marque la rugosidad más utilizada en la esquina superior derecha del dibujo, como "Otro 3.2". Otros símbolos de rugosidad que se encuentran en cada superficie de la pieza están marcados por separado.

4. Otros contenidos: como el nombre de la pieza, el número de dibujo del molde, el número de marca del material, el tratamiento térmico y los requisitos de dureza, el tratamiento de la superficie, la proporción de la figura.

Ensamblaje de herramientas y pruebas para fundición a presión

Verifique si el tamaño de cada parte que se ensamblará se ajusta a los requisitos del dibujo y si la relación de coincidencia de cada parte puede alcanzar el dibujo.

Por ejemplo, el ajuste de interferencia del manguito guía, la columna guía y la plantilla, la columna guía, la coincidencia del espacio libre del manguito guía, el control deslizante y el espacio libre coincidente, y la barra de empuje y la separación del orificio de la barra de empuje. Y paralelismo, verticalidad, distancia entre agujeros, acabado, etc.

(1) comprobar si los materiales de acero tienen una identidad clara

(2) la tolerancia del tamaño del concentrado es de + 0,2 mm.

(3) tolerancia de tamaño de lana de + 1 mm.

(4) el paralelismo y la perpendicularidad por debajo de 0,02 mm.

(5) no habrá defectos de apariencia tales como rayones, marcas, óxido u obtusos.

(6) de acuerdo con el estándar especificado para probar la dureza del acero y el juicio.

Solicitar presupuesto

"*" señala los campos obligatorios