Werkzeugbau Service

Was ist Werkzeugbau

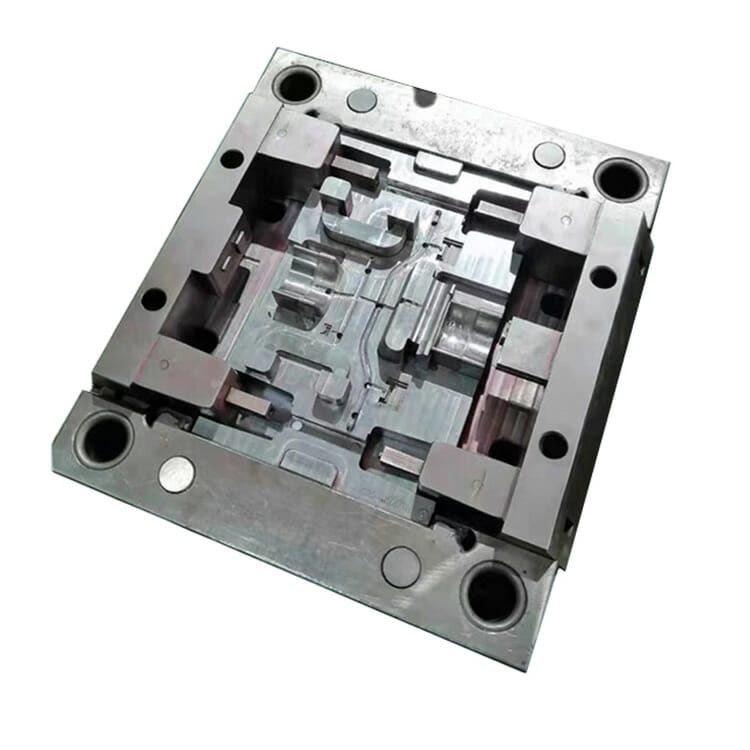

Eine Matrize ist ein Werkzeug, das einem Rohling unter Einwirkung einer äußeren Kraft eine bestimmte Form und Größe verleiht. Es wird häufig beim Stanzen, Gesenkschmieden, Kaltstauchen, Extrudieren, Pressen und Druckgießen von pulvermetallurgischen Teilen sowie beim Pressen oder Spritzgießen von technischen Kunststoffen, Gummi, Keramik und anderen Produkten verwendet. Die Form hat eine bestimmte Kontur oder Hohlraumform. Die Konturform mit Schneide kann verwendet werden, um den Rohling entsprechend der Konturform zu trennen (Stanzen).

Werkzeugbau stirbt Form

Die Form umfasst im Allgemeinen eine dynamische Matrize und eine feststehende Matrize (oder einen Stempel und eine konkave Matrize) in zwei Teilen, wobei die beiden geteilt und geschlossen werden können. Die Teile werden getrennt entnommen und der Rohling im geschlossenen Formhohlraum eingespritzt. Matrize ist ein Präzisionswerkzeug, Oberflächenrauheit und Bearbeitungsgenauigkeit haben höhere Anforderungen.

Die Form kann in eine Metallform und eine Nichtmetallform unterteilt werden. Die Metallform wird in Gussform (Nichteisenmetall-Druckguss, Eisen- und Stahlguss) und Schmiedeform unterteilt. Nichtmetallische Formen werden auch in Kunststoffformen und anorganische nichtmetallische Formen unterteilt. Entsprechend den verschiedenen Materialien der Form selbst kann die Form in Sandform, Metallform, Vakuumform, Paraffinform usw. unterteilt werden.

Fordern Sie ein Angebot an

„*“ zeigt erforderliche Felder an

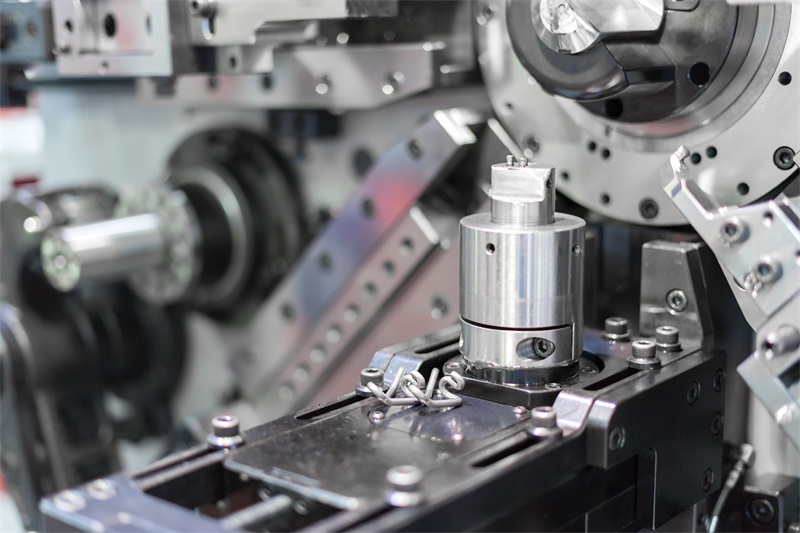

CNC-Werkzeugbau

1. Rundum passende Vorrichtung:

praktisch für die Kleinserienfertigung oder Entwicklung von mittleren und kleinen Werkstückfräsen auf einer CNC-Fräsmaschine.

2 Sonderfräsvorrichtung:

ist eine spezielle Vorrichtung für eine bestimmte oder ähnliche mehrteilige Planfertigung, die in der Regel in der Serienfertigung oder -entwicklung nicht übernommen werden muss.

3. Vorrichtung mit mehreren Stationen:

kann mehrere Werkstücke gleichzeitig spannen, kann die Anzahl der Messerwechsel reduzieren, ist aber auch einfach an einer Wand zu bearbeiten, Teile an einer Wand zu laden und zu entladen, ist förderlich für die Schrumpfungsvorbereitungszeit, verbessert die Produktivität, besser geeignet für die Produktion mittlerer Serien.

4. Pneumatische oder hydraulische Vorrichtung:

anwendbar auf große Produktionsmengen, nehmen Sie andere Vorrichtungen und spezielle Arbeit, mühsames Werkstück. Kann die Arbeitsintensität verringern und die Produktivität verbessern, aber das Layout solcher Vorrichtungen ist chaotisch, die Kosten sind oft höher und der Herstellungszyklus ist länger.

Werkzeugbau und Messen

Schichtverarbeitung: Das Kühlrohr ist die Schnittstelle zwischen der Oberfläche der Form und anderen Teilen der Form, was die Vorteile einer guten Nachführung, einer großen Wärmeübertragungsfläche und einer einfachen Abdichtung hat. Nachteile sind eine hochpräzise Verarbeitungsausrüstung, ein komplexes Kühlrohr und eine schlechte Wärmeübertragungsleistung.

Linpeng-Typ: Durch Setzen einer Reihe von Löchern auf der Oberfläche der Form und Setzen einer Düse in das Loch wird das Hochdruckkühlmittel zum Abschrecken und Kühlen in die heiße Stahlplatte gesprüht. Es hat die Vorteile einer guten Kühlwirkung, einer ausreichenden Umwandlung der Materialphase, guter mechanischer Eigenschaften der Teile, einer schwierigen Verarbeitung, einer ernsthaften Beschädigung durch Restwassertröpfchen auf der Oberfläche der Form und einer Verringerung der Lebensdauer der Form.

Bohrlochtyp: Der Bohrlochtyp maximiert das Layout von Rohrfittings unter der konvexen und konkaven Formoberfläche, um das Layout des Einsatzkühlsystems zu realisieren. Dieser Typ ist einfach zu verarbeiten, leicht zu wechseln und vielseitig einsetzbar, aber es gibt keine Möglichkeit, die Formverarbeitung zu verwenden, die Formkühlung ist nicht gleichmäßig.

Messung:

(1) Aussehensprüfung: Sichtprüfung des Aussehens des Formrohlings auf Rost, Kratzer, Messerspuren, raue Oberfläche und andere Mängel.

(2) Ermitteln Sie die Dicke der Schablone: Die Toleranz der Schablonendicke beträgt ± 0,02 mm und die Dickendifferenz der vier Ecken beträgt weniger als 0,02 mm.

(3) Testen Sie, ob der Formrahmen geteilt ist: Testen Sie die Dicke der vier Seiten des Formrahmens, der Unterschied beträgt weniger als 0,02 mm.

Werkzeugbau und Konstruktion

1. Anforderungen an die Grafik: Achten Sie darauf, maßstabsgetreu zu zeichnen und eine Vergrößerung oder Verkleinerung zu ermöglichen. Die Ansicht ist richtig gewählt, die Projektion stimmt und das Layout stimmt. Um die Verarbeitungspatentnummer leicht verständlich und einfach zu montieren. Die Grafiken sollten so klar wie möglich sein und mit der Zusammenbauzeichnung übereinstimmen.

2. Die Dimensionierung sollte einheitlich, zentralisiert, geordnet und vollständig sein. Die Reihenfolge der Bemaßung besteht darin, zuerst die Abmessungen der Hauptteile und die Abweichung der Form zu markieren, dann die passende Größe zu markieren und dann die volle Größe zu markieren. Markieren Sie auf der Zeichnung von Nebenteilen zuerst die passende Größe und dann die volle Größe.

3. Oberflächenrauheit: Markieren Sie die am häufigsten verwendete Rauheit in der oberen rechten Ecke der Zeichnung, z. B. „Andere 3.2“. Andere Rauheitssymbole sind in jeder Oberfläche des Teils separat gekennzeichnet.

4. Andere Inhalte: wie Teilename, Formzeichnungsnummer, Materialmarkennummer, Wärmebehandlung und Härteanforderungen, Oberflächenbehandlung, Figurenanteil.

Werkzeugmontage und Tests für den Druckguss

Überprüfen Sie, ob die Größe jedes zu montierenden Teils den Anforderungen der Zeichnung entspricht und ob die Übereinstimmungsbeziehung jedes Teils die Zeichnung erreichen kann.

Zum Beispiel Presspassung von Führungshülse, Führungssäule und Schablone, Spiel von Führungssäule, Führungshülse, Spiel von Schieber und Gleitstück sowie Spiel von Stößelstange und Stößelstangenbohrung. Und Parallelität, Vertikalität, Lochabstand, Finish usw.

(1) prüfen, ob Stahlwerkstoffe eine eindeutige Identität haben

(2) Die Toleranz der Konzentratgröße beträgt + 0,2 mm.

(3) Wollgrößentoleranz von + 1 mm.

(4) Parallelität und Rechtwinkligkeit unter 0,02 mm.

(5) Es dürfen keine Erscheinungsmängel wie Kratzer, Markierungen, Rost oder stumpf sein.

(6) nach der angegebenen Norm für die Prüfung der Härte von Stahl Härte und Beurteilung.

Fordern Sie ein Angebot an

„*“ zeigt erforderliche Felder an