Service de fabrication d'outils

Qu'est-ce que la fabrication d'outils

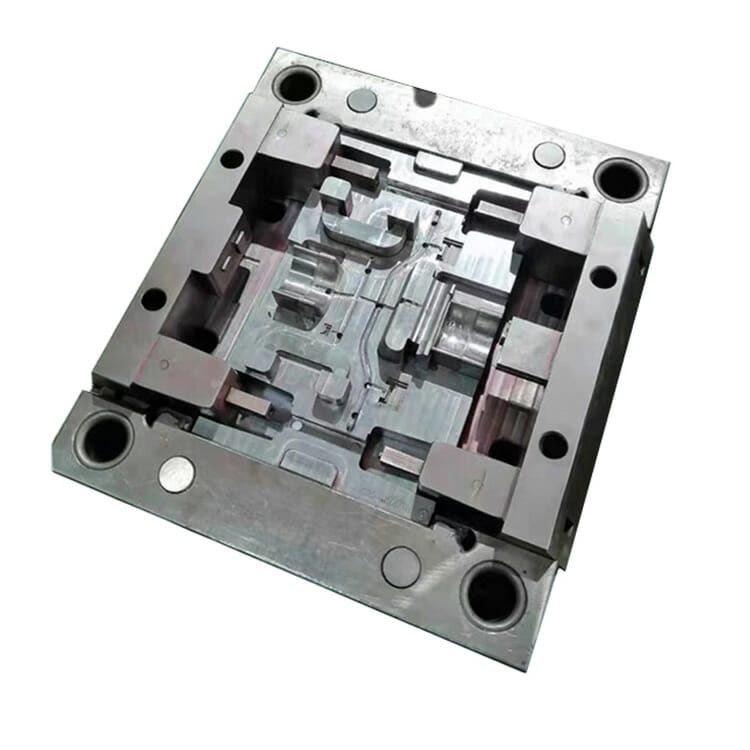

Une matrice est un outil qui donne à une ébauche une forme et une taille spécifiques sous l'action d'une force extérieure. Il est largement utilisé dans l'emboutissage, le forgeage, la frappe à froid, l'extrusion, le pressage et le moulage sous pression de pièces de métallurgie des poudres, ainsi que le pressage ou le moulage par injection de plastiques techniques, de caoutchouc, de céramique et d'autres produits. Le moule a un contour ou une forme de cavité spécifique. La forme de contour avec une arête coupante peut être utilisée pour séparer le flan en fonction de la forme de contour (découpe).

Moule de matrices de fabrication d'outils

Le moule comprend généralement une matrice dynamique et une matrice fixe (ou poinçon et matrice concave) en deux parties, les deux pouvant être divisées et fermées. Les pièces sont retirées lorsqu'elles sont séparées et l'ébauche est injectée dans la cavité du moule lorsqu'elle est fermée. Die est un outil de précision, la rugosité de surface et la précision d'usinage ont des exigences plus élevées.

Le moule peut être divisé en un moule métallique et un moule non métallique. Le moule métallique est divisé en moule de coulée (moulage sous pression de métaux non ferreux, coulée de fer et d'acier) et moule de forgeage. Les moules non métalliques sont également divisés en moules en plastique et moules inorganiques non métalliques. Selon les différents matériaux du moule lui-même, le moule peut être divisé en moule à sable, moule en métal, moule sous vide, moule en paraffine, etc.

Demander un devis

« * » indique les champs nécessaires

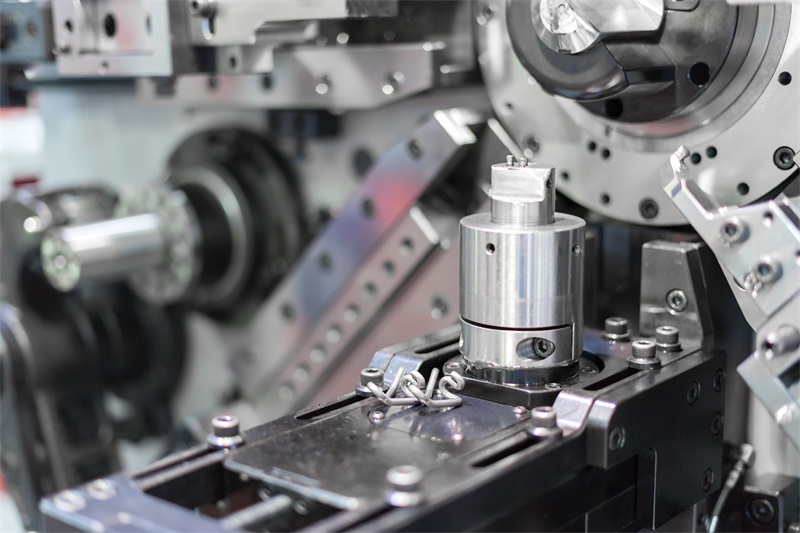

Fabrication d'outils CNC

1. Appareil assorti polyvalent :

pratique pour la petite quantité de production ou de développement de fraisage de pièces moyennes et petites sur une fraiseuse CNC.

2 montage de fraisage spécial :

est un appareil spécial pour une certaine ou similaire fabrication de plans de plusieurs pièces, généralement dans la production de masse ou le développement ne doit pas être pris.

3. Luminaire multi-station :

peut serrer plusieurs pièces en même temps, peut réduire le nombre de changements de couteau, mais aussi un traitement facile sur un mur, un chargement et un déchargement de pièces sur un mur, est propice au temps de préparation du rétrécissement, améliore la productivité, plus adapté à la production par lots moyens.

4. Appareil pneumatique ou hydraulique :

applicable à un grand volume de production, prenez d'autres appareils et une main-d'œuvre spéciale, une pièce laborieuse. Peut réduire l'intensité de la main-d'œuvre et améliorer la productivité, mais la disposition de ces appareils est chaotique, le coût est souvent plus élevé et le cycle de fabrication est plus long.

Fabrication et mesure d'outils

Traitement en couches : le tuyau de refroidissement est l'interface entre la surface du moule et les autres parties du moule, ce qui présente les avantages d'un bon suivi, d'une grande surface d'échange thermique et d'une étanchéité simple. Les inconvénients sont un équipement de traitement de haute précision, un tube de refroidissement complexe et de mauvaises performances de transfert de chaleur.

Type Linpeng : en plaçant une série de trous sur la surface du moule et en plaçant une buse dans le trou, le liquide de refroidissement à haute pression est pulvérisé dans la plaque d'acier chaude pour la trempe et le refroidissement. Il présente les avantages d'un bon effet de refroidissement, d'une transformation de phase matérielle suffisante, de bonnes propriétés mécaniques des pièces, d'un traitement difficile, de graves dommages causés par les gouttelettes d'eau résiduelles à la surface du moule et d'une réduction de la durée de vie du moule.

Type de forage : le type de trou de forage maximise la disposition des raccords de tuyauterie sous la surface de matrice convexe et concave pour réaliser la disposition du système de refroidissement de l'insert. Ce type est facile à traiter, facile à changer de moule et une bonne polyvalence, mais il n'y a aucun moyen d'utiliser le traitement du moule, le refroidissement du moule n'est pas uniforme.

Mesure:

(1) Inspection d'apparence : inspection visuelle de l'apparence de l'ébauche de moule, qu'il y ait de la rouille, des rayures, des marques de couteau, une surface rugueuse et d'autres défauts.

(2) Détectez l'épaisseur du gabarit : la tolérance d'épaisseur du gabarit est de ± 0,02 mm et la différence d'épaisseur des quatre coins est inférieure à 0,02 mm.

(3) Testez si le cadre du moule est divisé en: testez l'épaisseur des quatre côtés du cadre du moule, la différence est inférieure à 0,02 mm.

Construction et conception d'outils

1. Exigences graphiques : Assurez-vous de dessiner à l'échelle, en permettant l'agrandissement ou la réduction. La vue est choisie correctement, la projection est correcte et la mise en page est correcte. Afin de rendre le numéro de brevet de traitement facile à comprendre et à assembler. Les graphiques doivent être aussi clairs que possible et cohérents avec le dessin d'assemblage.

2. Le dimensionnement doit être unifié, centralisé, ordonné et complet. L'ordre de dimensionnement consiste à marquer d'abord les dimensions des pièces principales et la déviation du moule, puis à marquer la taille adaptée, puis à marquer la taille réelle. Sur le dessin des pièces non majeures, marquez d'abord la taille adaptée, puis marquez la taille complète.

3. Rugosité de surface : marquez la rugosité la plus utilisée dans le coin supérieur droit du dessin, par exemple « Autre 3.2 ». D'autres symboles de rugosité se trouvent sur chaque surface de la pièce et sont marqués séparément.

4. Autres contenus: tels que le nom de la pièce, le numéro de dessin du moule, le numéro de marque du matériau, les exigences de traitement thermique et de dureté, le traitement de surface, la proportion de la figure.

Assemblage d'outils et tests pour le moulage sous pression

Vérifiez si la taille de chaque pièce à assembler est conforme aux exigences du dessin et si la relation d'appariement de chaque pièce peut atteindre le dessin.

Par exemple, le manchon de guidage, la colonne de guidage et l'ajustement serré du gabarit, la colonne de guidage, la correspondance de jeu du manchon de guidage, le coulisseau et la correspondance de jeu de glissière, et le dégagement de la tige de poussée et du trou de la tige de poussée. Et le parallélisme, la verticalité, la distance des trous, la finition, etc.

(1) vérifier si les matériaux en acier ont une identité claire

(2) la tolérance de taille du concentré est de + 0,2 mm.

(3) tolérance de taille de laine de + 1 mm.

(4) le parallélisme et la perpendicularité inférieurs à 0,02 mm.

(5) il ne doit y avoir aucun défaut d'apparence tel que rayure, marque, rouille ou obtus.

(6) selon la norme spécifiée pour tester la dureté de la dureté de l'acier et le jugement.

Demander un devis

« * » indique les champs nécessaires