Ein Artikel veröffentlicht von BMJ-Qualität & Sicherheit Journal stellt fest: „Die COVID-19-Pandemie hat die seit langem bestehende Anfälligkeit der Lieferkette für medizinische Produkte in den Fokus gerückt.“

Die Engpässe, mit denen viele Gesundheitsdienstleister während der Pandemie konfrontiert waren, zeugen von der Richtigkeit der obigen Aussage.

Aufgrund dieser Engpässe und der daraus resultierenden Störungen waren Gesundheitseinrichtungen und Gerätehersteller gezwungen, neue Wege zu finden, um sich auf zukünftige Krisen vorzubereiten.

Druckguss kann mehrere Vorteile bieten, wenn es darum geht, Herstellern und Gesundheitsdienstleistern dabei zu helfen, die Nachfrage nach medizinischen Geräten in Krisen wie Covid-19 zu decken.

Dieser Artikel konzentriert sich auf die Vorteile des Druckgusses, um Herstellern zu helfen, auf diese Nachfrage zu reagieren. Wir betrachten zunächst, wie die Covid-19-Krise zu einem Mangel an Medizinprodukten geführt hat und warum Druckguss eine praktikable Lösung sein könnte.

Die Auswirkungen von Covid-19 auf die Medizinprodukteindustrie

Jamie Bell ist Redakteur auf der Website von NS Medical Devices. Er berichtet über aktuelle Trends und neue Technologien im Bereich Medizinprodukte.

In seinem Artikel mit dem Titel „Sechs Wege, wie Covid-19 die Märkte für medizinische Geräte beeinflusst hat“, schreibt er, „Industrien, Märkte und Unternehmen auf der ganzen Welt wurden durch Covid-19 auf den Kopf gestellt, und diese Auswirkungen waren im Bereich der Medizinprodukte besonders tiefgreifend.“

Glocke Berichte über die Maßnahmen, die in verschiedenen Ländern ergriffen wurden, um auf diese Herausforderung zu reagieren. Er berichtet zum Beispiel, dass viele Länder zwar versuchten, den Mangel an lebenswichtigen Geräten durch Importe zu lindern, die Krise aber auch die heimische Produktion vieler Geräte erhöhte.

Einige Länder ergriffen drastische Maßnahmen, um den Mangel zu lindern. Bell zum Beispiel beschreibt wie die Europäische Union ihre Medizinprodukteverordnung (MDR) verschieben musste. Laut Bell „wurde diese Entscheidung getroffen, damit die europäische Medtech-Industrie die Auswirkungen der Covid-19-Krise bewältigen kann.“

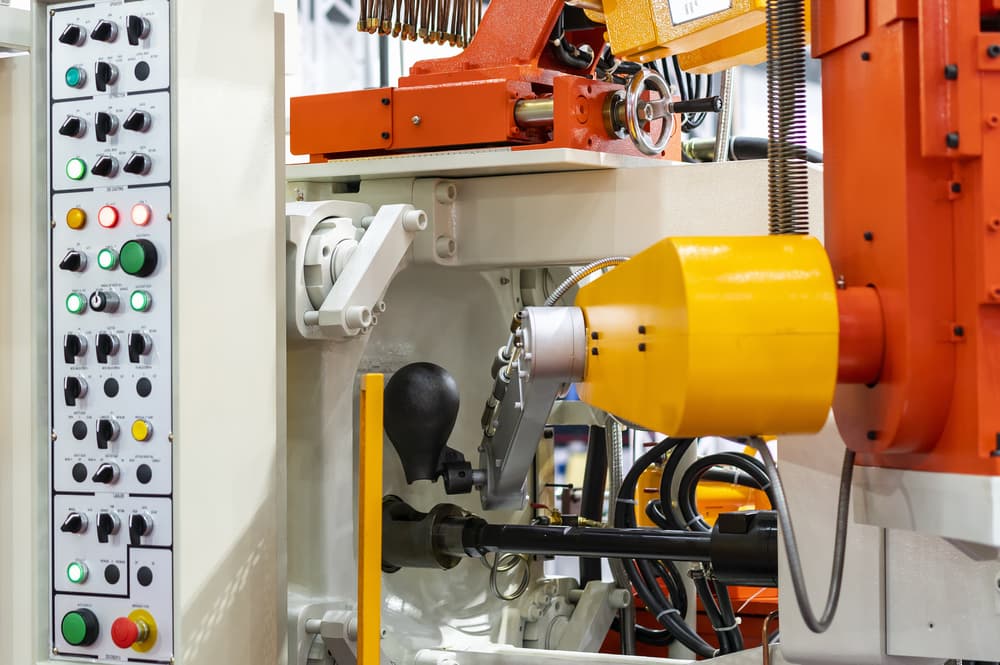

Was ist Druckguss?

Das Nachschlagewerk für Maschinenbauingenieure definiert Druckguss als „eine Art des Gießens, bei der geschmolzenes Metall schnell in eine Metallform überführt wird und die Erstarrung des Metalls in dieser Form stattfindet.“

Dieselbe Quelle fügt hinzu: „Die Übertragung des flüssigen Metalls in den Formhohlraum wird von einem System durchgeführt, bei dem die Schubkraft des flüssigen Metalls und die Füllgeschwindigkeit der Form gesteuert werden können.“

Das Nachschlagewerk für Maschinenbauingenieure stellt außerdem fest, dass die Qualität von Produkten, die die Druckgusstechnik enthalten, von mehreren Faktoren abhängt Faktoren, einschließlich „Timing der Druckanwendung, Fließfähigkeit des flüssigen Metalls, Wärmeübertragung und Dimensionsstabilität von Metall und Form“.

Zwei Haupt Druckgussverfahren bestehen: heiße Kammer und kalte Kammer. Das Warmkammerverfahren wird hauptsächlich für niedrig schmelzende Legierungen wie Zink eingesetzt. Bei diesem Verfahren wird das Metall, aus dem das Druckgussteil geformt wird, in der Gießmaschine statt in einem separaten Ofen oder einer separaten Maschine erhitzt.

Andererseits ist beim Kaltkammerverfahren ein separater Ofen erforderlich, um das Metall zu erhitzen, bis es schmilzt, bevor es zur Gießmaschine transportiert wird, wo es in den Formhohlraum gepresst wird.

Ist Druckguss eine geeignete Methode zur Herstellung medizinischer Geräte?

Wie jeder andere Lebensbereich entwickelt sich auch die Medizinbranche rasant. Manchmal muss es mit Krisen fertig werden, die niemand vorhersehen konnte, wie zum Beispiel Covid-19.

Die sich ständig weiterentwickelnde und oft unvorhersehbare Natur der Branche bedeutet, dass Hersteller mit der ständigen Herausforderung konfrontiert sind, komplexe medizinische Geräte zu entwickeln, die sich noch vor wenigen Jahren niemand hätte vorstellen können. Dies ist, wo Techniken wie Druckguss Zur Rettung kommen.

Druckguss ist dafür bekannt, starke und langlebige Teile für Geräte in jeder Branche herzustellen. Sobald die Form erstellt ist, können Tausende von hochpräzisen Teilen für medizinische Geräte schnell und kostengünstig hergestellt werden.

Für die Druckgusstechnik geeignete Legierungen wie Zink und Aluminium werden zur Herstellung von Teilen für medizinische Geräte verwendet.

Die Vorteile des Druckgusses bei der Herstellung von Teilen für medizinische Geräte

Die North American Die Casting Association (NADCA) anerkennt dass „Fertigung von Teilen durch die Druckgussverfahren bietet eine Reihe von Vorteilen.“

Die NADCA nennt einige dieser Vorteile. „Die Produktion ist schnell, was sie ideal für Produktionsläufe mit hohen und sehr hohen Stückzahlen macht“, erklärt sie. „Enge Toleranzen können eingehalten werden, Endform- oder endformnahe Teile werden produziert und die Materialeigenschaften sind gut.“

In der Medizingeräteindustrie können diese Vorteile einen erheblichen Einfluss auf die Reduzierung menschlicher Fehler und die Gewährleistung der Patientensicherheit haben. Dies gilt insbesondere, wenn man bedenkt, dass Medizinprodukte immer komplexer werden und in medizinischen Krisen wie Covid-19 Engpässe die Hersteller dazu zwingen, die Produktion innerhalb kurzer Zeit zu erhöhen.

Sehen wir uns diese Vorteile nun genauer an.

Kürzere Entwicklungs- und Einführungszeiten

Wie wir aus der Covid-19-Krise gelernt haben, geben einige medizinische Notfälle den Herstellern und dem Gesundheitssektor keine Chance, sich vorzubereiten. Als die Pandemie 2020 zum ersten Mal ihren Höhepunkt erreichte, wurden viele Gesundheitszentren von Patienten überschwemmt, mussten sich aber immer noch auf die gleiche Ausrüstung verlassen wie vor der Krise.

In solchen Zeiten sind Prozesse gefragt, die viele Teile in kurzer Zeit produzieren können. Hier bietet sich ein Hochgeschwindigkeits-Produktionsverfahren wie der Druckguss an. Konstruktions- und Einführungszeiten sind kürzer, da in der Regel keine Bearbeitung erforderlich ist, und die Druckgussform für ein bestimmtes Teil muss nur einmal erstellt werden.

Der Druckguss führt auch zu kürzeren Entwicklungs- und Einführungszeiten, da Prozesse, die andernfalls unzusammenhängend gewesen wären, gleichzeitig durchgeführt werden können. Beim Druckguss ist es beispielsweise möglich, Prozesse zu berücksichtigen, die später durchgeführt worden wären, wie z. B. Befestigungselemente in den früheren Teilen des Prozesses.

Weniger Bearbeitung

Im Vergleich zu anderen Verfahren ist der Druckguss weniger spanabhebend. Dies ist eine weitere Möglichkeit, bei der Herstellung von Teilen für medizinische Geräte während einer Krise Zeit zu sparen.

Die maschinelle Bearbeitung hat mehrere Nachteile, insbesondere in Krisenzeiten, in denen Produkte schnell an Kunden geliefert werden sollen.

Zu den Nachteilen der maschinellen Bearbeitung, über die Sie sich beim Einsatz von Druckgusstechniken keine Gedanken machen müssen, gehören:

- Die Genauigkeit der Komponente hängt von dem Bediener ab, der sie herstellt.

- Da eine Konsistenz zwischen bearbeiteten Teilen nicht vorausgesetzt werden kann, muss jedes Teil einzeln geprüft werden, was Zeit und Arbeit erfordert.

- Abgesehen von der Notwendigkeit, viele Bediener zu haben, erfordern bearbeitete Teile Fähigkeiten, die in einer Krise möglicherweise knapp sind.

- Einige Teile sind entweder zu klein oder zu komplex, um sie mit dem Bearbeitungsprozess erfolgreich herzustellen.

Durch den geringeren Bearbeitungsaufwand beim Druckgussverfahren wird kein Material verschwendet. Beispielsweise ist es oft nicht erforderlich, überschüssige Teile zu entfernen, da die Produkte normalerweise genau so geformt werden, wie sie sein sollten.

Genauigkeit und Konstanz

Medizinprodukte müssen eine hohe Genauigkeit erreichen. Abgesehen davon können einige ziemlich komplex sein.

Druckguss ermöglicht es Herstellern, Teile mit großer Genauigkeit herzustellen, selbst solche mit extrem dünnen Wänden. Das Verfahren ermöglicht die Herstellung von Gussstücken aus korrosionsbeständigen Legierungen. Im medizinischen Bereich ist dies oft gesetzlich vorgeschrieben.

Die Bedeutung der Einhaltung

Eine medizinische Krise wie Covid-19 mag eine schnelle Produktion von Millionen von Teilen für Geräte erfordern, aber es gibt immer noch strenge Vorschriften, die Hersteller einhalten müssen.

Die multinationale Anwaltskanzlei Linklaters LLP mit Hauptsitz in London zeigt die Notwendigkeit, sich daran zu halten.

Es schreibt, „Unternehmen, die einen Beitrag zur COVID-Reaktion leisten möchten, müssen prüfen, ob sie … behördliche Anforderungen erfüllen können, zusätzlich zur Abwägung der vertraglichen und möglicherweise wichtigeren Reputationsrisiken bei der Lieferung dieser lebenswichtigen Ausrüstung.“

Wenn Sie sich also für ein Unternehmen entscheiden, das Druckgussverfahren zur Herstellung bestimmter Teile für Ihre Medizinprodukte einsetzt, sollten Sie Ihre Sorgfaltspflicht erfüllen.

Wenn Sie sich beispielsweise in den Vereinigten Staaten befinden, müssen Sie feststellen, ob der Hersteller die Vorschriften der US-amerikanischen Food and Drug Administration (FDA) einhält. Die der Agentur Zentrum für Geräte und radiologische Gesundheit regelt Unternehmen, die Medizinprodukte für den Verkauf in den USA herstellen, umpacken oder importieren

Die Zukunft des Druckgusses im medizinischen Bereich

Mit Prognosen Da die Menschen länger leben werden, ist davon auszugehen, dass der Bedarf an Medizinprodukten weiter steigen wird. Dies lädt auch viele Akteure in den Bereich der Medizinprodukte ein.

Da die Hersteller mit einer steigenden Nachfrage konfrontiert sind, wird ihnen wahrscheinlich keine andere Wahl bleiben, als Hersteller zu finden, die Produkte schneller liefern. Diejenigen, die Teile im Druckgussverfahren herstellen, können einen Wettbewerbsvorteil haben.

Die Publikation mit Fokus auf Design- und Herstellungsverfahren für Medizinprodukte, Die heutigen medizinischen Entwicklungen, prognostiziert dass neue Legierungen eingeführt werden.

Es Anmerkungen, „Fließ- und Formfüllvermögen wurden unter anderem durch angepasste Legierungszusammensetzungen mit kornfeinenden Elementen so optimiert, dass höchste Qualität erreicht werden kann – insbesondere bei sehr dünnwandigen Bauteilen (bis 0,3 mm Dicke) bzw hohe Oberflächenanforderungen.“