Um artigo publicado por Qualidade BMJ & Segurança A revista afirma: “A pandemia de COVID-19 colocou em foco a vulnerabilidade de longa data da cadeia de suprimentos de produtos médicos”.

A escassez enfrentada por muitos profissionais de saúde durante a pandemia é uma prova da precisão da declaração acima.

A partir dessas carências e das interrupções delas decorrentes, os fabricantes de equipamentos e estabelecimentos de saúde foram obrigados a desenvolver novas formas de se preparar para futuras crises.

fundição pode oferecer várias vantagens para ajudar os fabricantes e prestadores de serviços de saúde a atender à demanda por equipamentos médicos durante crises como a Covid-19.

Este artigo enfoca os benefícios da fundição sob pressão para ajudar os fabricantes a atender a essa demanda. Começamos analisando como a crise do Covid 19 levou à escassez de dispositivos médicos e por que a fundição sob pressão poderia ser uma solução viável.

O impacto do Covid-19 na indústria de dispositivos médicos

Jamie Bell é editor do site NS Medical Devices. Ele relata as tendências atuais e tecnologias emergentes no espaço de dispositivos médicos.

No dele artigo intitulado “Seis maneiras pelas quais o Covid-19 impactou os mercados de dispositivos médicos”, ele escreve: “Indústrias, mercados e empresas em todo o mundo foram revirados pelo Covid-19, e esse impacto foi especialmente profundo no setor de dispositivos médicos”.

Sino relatórios sobre as medidas tomadas em vários países para responder a este desafio. Por exemplo, ele relata que enquanto muitos países tentavam amenizar a escassez de equipamentos essenciais importando, a crise também aumentou a produção doméstica de muitos aparelhos.

Alguns países tomaram medidas drásticas para aliviar a escassez. Por exemplo, Bell descreve como a União Européia teve que adiar seu Regulamento de Dispositivos Médicos (MDR). De acordo com Bell, “esta decisão foi tomada para permitir que a indústria europeia de tecnologia médica lide com o impacto da crise do Covid-19”.

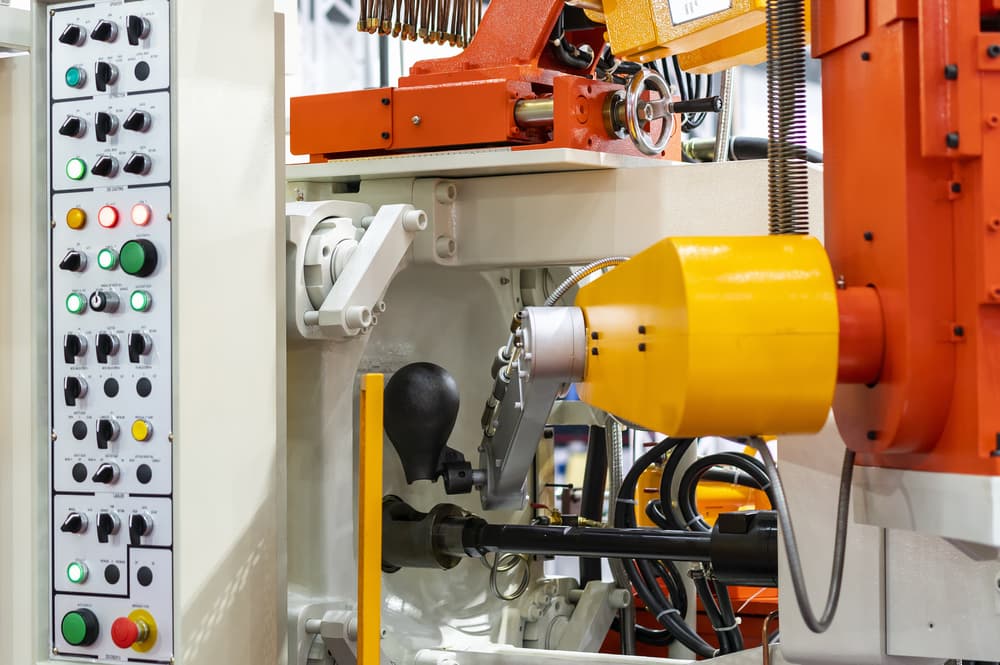

O que é Die Casting?

O Livro de Referência do Engenheiro Mecânico define fundição como “um tipo de fundição em que o metal fundido é rapidamente transferido para um molde de metal e a solidificação do metal ocorre neste molde”.

A mesma fonte acrescenta: “A transferência do metal líquido para a cavidade do molde é realizada por um sistema em que a força de impulso do metal líquido e a taxa de preenchimento do molde podem ser controladas”.

O Livro de Referência do Engenheiro Mecânico também observa que a qualidade dos produtos que incorporam a técnica de fundição sob pressão depende de vários fatores, incluindo “tempo de aplicação de pressão, fluidez do metal fluido, transferência de calor e estabilidade dimensional do metal e do molde”.

Dois principais processos de fundição existem: câmara quente e câmara fria. O processo de câmara quente é usado principalmente para ligas de baixo ponto de fusão, como o zinco. Nesse processo, o metal do qual a peça fundida será formada é aquecido dentro da máquina de fundição em vez de em um forno ou máquina separada.

Por outro lado, no processo de câmara fria, é necessário um forno separado para aquecer o metal até que derreta antes de ser movido para a máquina de fundição, onde é forçado a entrar na cavidade do molde.

A fundição sob pressão é um método adequado para fabricar equipamentos médicos?

Como qualquer outra esfera da vida, a indústria médica está evoluindo rapidamente. Às vezes, tem que lidar com crises que ninguém poderia prever, como a Covid-19.

A natureza em evolução e muitas vezes imprevisível da indústria significa que os fabricantes enfrentam o desafio constante de projetar equipamentos médicos complexos que ninguém poderia ter imaginado apenas alguns anos atrás. É aqui que técnicas como fundição venha para o resgate.

A fundição sob pressão é conhecida por fazer peças fortes e duráveis para dispositivos em qualquer setor. Depois que o molde é criado, milhares de peças de dispositivos médicos de alta precisão podem ser feitas de forma rápida e econômica.

Ligas adequadas para a técnica de fundição sob pressão, como zinco e alumínio, são usadas na fabricação de peças para dispositivos médicos.

Os benefícios da fundição sob pressão ao fabricar peças para dispositivos médicos

Associação Norte-Americana de Fundição sob Pressão (NADCA) reconhece que “Fabricar peças através da processo de fundição oferece uma série de vantagens.”

O NADCA nomeia alguns desses benefícios. “A produção é rápida, tornando-a ideal para grandes e muito altos volumes de produção”, explica. “Tolerâncias estreitas podem ser mantidas, peças em formato líquido ou quase líquido são produzidas e as propriedades do material são boas.”

Na indústria de dispositivos médicos, esses benefícios podem ter um impacto substancial na redução do erro humano e na garantia da segurança do paciente. Esse é especialmente o caso se você considerar que os dispositivos médicos estão se tornando complexos e, durante crises médicas como a Covid-19, a escassez força os fabricantes a aumentar a produção em curtos períodos.

Agora, vamos examinar esses benefícios com mais detalhes.

Tempos de design e lançamento mais curtos

Como aprendemos com a crise do Covid-19, algumas emergências médicas não dão aos fabricantes e ao setor de saúde a chance de se preparar. Quando a pandemia atingiu o pico pela primeira vez em 2020, muitos centros de saúde foram inundados por pacientes, mas ainda precisavam contar com o mesmo equipamento que usavam antes da crise.

Nesses momentos, há necessidade de processos que possam produzir muitas peças em um curto período. É aqui que um processo de produção de alta velocidade, como a fundição sob pressão, é apropriado. Os tempos de projeto e lançamento são mais curtos porque geralmente não há necessidade de usinagem e o molde de fundição para uma peça específica deve ser criada apenas uma vez.

A fundição sob pressão também leva a um tempo de projeto e lançamento mais curto, pois permite que processos que de outra forma seriam desarticulados sejam executados simultaneamente. Por exemplo, com a fundição sob pressão, é possível considerar processos que teriam sido feitos posteriormente, como elementos de fixação nas partes anteriores do processo.

Menos usinagem

Em comparação com outros processos, a fundição sob pressão envolve menos usinagem. Essa é outra maneira de economizar tempo ao fabricar peças para equipamentos médicos durante uma crise.

A usinagem tem várias desvantagens, especialmente em crises em que os produtos devem ser entregues rapidamente aos clientes.

Algumas das desvantagens da usinagem com as quais você não precisa se preocupar ao usar técnicas de fundição incluem:

- A precisão do componente depende do operador que o faz.

- Como a consistência entre as peças usinadas não pode ser assumida, cada peça deve ser inspecionada individualmente, o que requer tempo e trabalho.

- Além da necessidade de muitos operadores, as peças usinadas exigem habilidade, o que pode ser escasso durante uma crise.

- Algumas peças são muito pequenas ou complexas para serem fabricadas com sucesso usando o processo de usinagem.

O fato de que menos usinagem é necessária ao usar processos de fundição sob pressão significa que o material não é desperdiçado. Por exemplo, muitas vezes não há necessidade de remover peças em excesso, pois os produtos geralmente são moldados exatamente da maneira que deveriam ser.

Precisão e Constância

Os dispositivos médicos devem atingir altos níveis de precisão. Além disso, alguns podem ser bastante complexos.

A fundição sob pressão permite que os fabricantes produzam peças com grande precisão, mesmo aquelas com paredes extremamente finas. O processo permite que a fundição seja feita de ligas resistentes à corrosão. Na área médica, isso geralmente é uma exigência legal.

A importância da conformidade

Uma crise médica como a Covid-19 pode exigir a produção rápida de milhões de peças para equipamentos, mas ainda existem regulamentações rigorosas que os fabricantes devem cumprir.

O escritório multinacional de advocacia Linklaters LLP, com sede em Londres, mostra a necessidade de se adequar.

Isto escreve, “As empresas que buscam contribuir para a resposta ao COVID precisarão avaliar se podem cumprir … os requisitos regulatórios, além de equilibrar os riscos contratuais e, potencialmente mais importantes, de reputação do fornecimento desse equipamento vital”.

Isso significa que, se você for selecionar uma empresa que usa processos de fundição sob pressão para fabricar determinadas peças para seus dispositivos médicos, faça a devida diligência.

Por exemplo, se você estiver nos Estados Unidos, deverá determinar se o fabricante cumpre os regulamentos da US Food and Drug Administration (FDA). da agência Centro de Dispositivos e Saúde Radiológica regulamenta as empresas que fabricam, reembalam ou importam dispositivos médicos para venda nos EUA

O futuro da fundição sob pressão no campo médico

Com previsões indicando que as pessoas viverão mais, pode-se esperar que a necessidade de dispositivos médicos continue a aumentar. Isso também está convidando muitos jogadores para o espaço de dispositivos médicos.

Como os fabricantes enfrentam uma demanda crescente, eles provavelmente não terão outra escolha a não ser encontrar fabricantes que entreguem produtos mais rapidamente. As peças de fabricação usando processos de fundição sob pressão podem ter uma vantagem competitiva.

A publicação com foco em processos de design e fabricação de dispositivos médicos, Desenvolvimentos médicos de hoje, prevê que novas ligas serão introduzidas.

Isto notas, “As capacidades de preenchimento de fluxo e preenchimento de molde foram otimizadas adaptando composições de liga usando elementos de refino de grãos, entre outros métodos, para que a máxima qualidade possa ser alcançada - particularmente com componentes de paredes muito finas (espessura de até 0,3 mm) ou altas demandas de superfície.”