Værktøjsfremstillingsservice

Hvad er værktøjsfremstilling

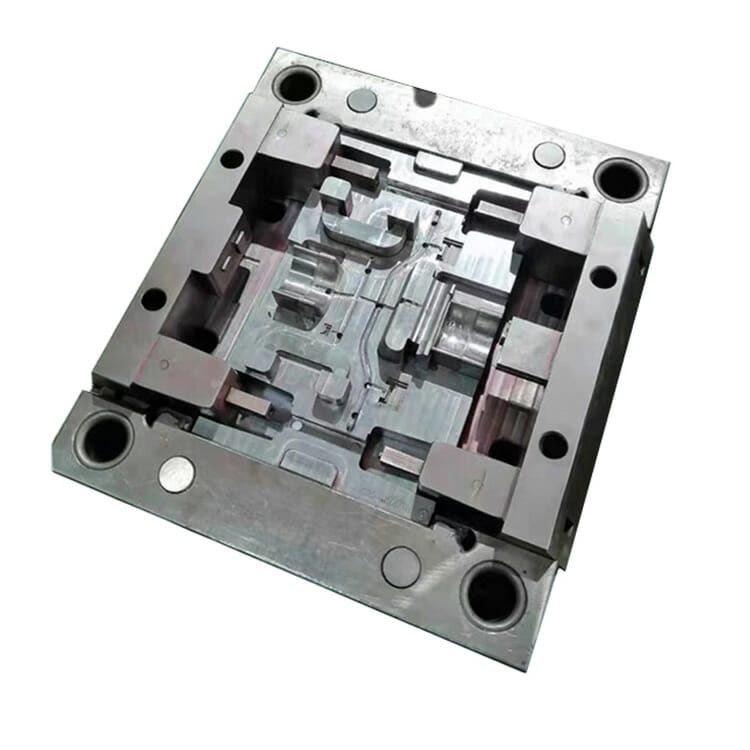

En matrice er et værktøj, der får et emne til at danne en bestemt form og størrelse under påvirkning af en ekstern kraft. Det er meget udbredt til stempling, formsmedning, koldskæring, ekstrudering, presning og trykstøbning af pulvermetallurgiske dele samt presning eller sprøjtestøbning af ingeniørplast, gummi, keramik og andre produkter. Formen har en specifik kontur eller hulrumsform. Konturformen med en skærkant kan bruges til at adskille emnet i henhold til konturformen (blanking).

Værktøjsfremstillingsforme

Formen omfatter generelt en dynamisk matrice og fast matrice (eller punch og konkav matrice) i to dele, de to kan deles og lukkes. Delene tages ud, når de er adskilt, og emnet sprøjtes ind i støbeformens hulrum, når det er lukket. Matrice er et præcisionsværktøj, overfladeruhed og bearbejdningsnøjagtighed stiller højere krav.

Skimmelsvamp kan opdeles i en metalform og en ikke-metalform. Metalformen er opdelt i støbeform (ikke-jernholdigt metal trykstøbning, jern- og stålstøbning), og smedning, ikke-metalliske forme er også opdelt i plastforme og uorganiske ikke-metalliske forme. Ifølge de forskellige materialer i selve formen kan formen opdeles i sandform, metalform, vakuumform, paraffinform og så videre.

Anmode om et tilbud

"*" indikerer påkrævede felter

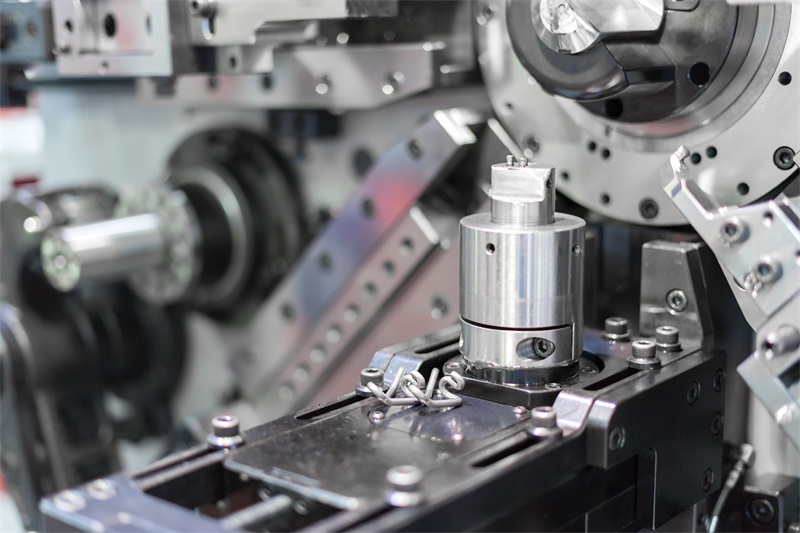

CNC-værktøjsfremstilling

1. Allround matchende opstilling:

praktisk til den lille mængde af produktion eller udvikling af mellem- og små emnefræsning på en CNC-fræser.

2 specielle fræsearmaturer:

er en speciel armatur til en bestemt eller lignende flere emner plan fremstilling, normalt i masseproduktion eller udvikling må ikke tages.

3. Multi-station armatur:

kan klemme flere emner på samme tid, kan reducere antallet af knivskift, men også let til én væg forarbejdning, en væg lastning og aflæsning af dele, er befordrende for krympning forberedelsestid, forbedre produktiviteten, mere egnet til medium batch-produktion.

4. Pneumatisk eller hydraulisk armatur:

gælder for store produktionsmængder, tag andre armaturer og speciel arbejdskraft, besværligt emne. Kan reducere arbejdsintensiteten og forbedre produktiviteten, men layoutet af sådanne armaturer er kaotisk, omkostningerne er ofte højere, og fremstillingscyklussen er længere.

Værktøjsfremstilling og måling

Lagdelt behandling: kølerøret er grænsefladen mellem overfladen af formen og andre dele af formen, hvilket har fordelene ved god opfølgning, et stort varmeoverførselsområde og enkel tætning. Ulemper er højpræcisionsbehandlingsudstyr, komplekst kølerør og dårlig varmeoverførselsydelse.

Linpeng type: ved at sætte en række huller på overfladen af formen og sætte en dyse i hullet, sprøjtes højtrykskølevæsken ind i den varme stålplade til bratkøling og afkøling. Det har fordelene ved en god køleeffekt, tilstrækkelig materialefasetransformation, gode mekaniske egenskaber af dele, vanskelig forarbejdning, alvorlig beskadigelse af resterende vanddråber på overfladen af formen og reduktion af formens levetid.

Type boring: borehulstypen maksimerer layoutet af rørfittings under den konvekse og konkave matriceoverflade for at realisere layoutet af indsatskølesystemet. Denne type er let at behandle, let at ændre formen og god alsidighed, men der er ingen måde at bruge formbehandlingen på, formafkølingen er ikke ensartet.

Måling:

(1) Udseendeinspektion: visuel inspektion af formemnets udseende, om der er rust, ridser, knivmærker, ru overflade og andre defekter.

(2) Registrer tykkelsen af skabelonen: Skabelonens tykkelsestolerance er ±0,02 mm, og tykkelsesforskellen på de fire hjørner er mindre end 0,02 mm.

(3) Test, om formrammen er opdelt i: test tykkelsen af de fire sider af formrammen, forskellen er mindre end 0,02 mm.

Værktøjskonstruktion og design

1. Grafiske krav: Sørg for at tegne i skala, hvilket tillader forstørrelse eller formindskelse. Visningen er valgt korrekt, projektionen er korrekt, og layoutet er korrekt. For at gøre behandlingspatentnummeret let at forstå og nemt at samle. Grafikken skal være så klar som muligt og i overensstemmelse med montagetegningen.

2. Dimensionering bør være samlet, centraliseret, velordnet og fuldstændig. Dimensioneringsrækkefølgen er først at markere hoveddelenes dimensioner og støbeformens afvigelse, derefter markere passende størrelse og derefter markere fuld størrelse. På tegningen af ikke-større dele skal du først markere pasformen og derefter markere den fulde størrelse.

3. Overfladeruhed: Marker den mest anvendte ruhed i øverste højre hjørne af tegningen, såsom "Andet 3.2". Andre ruhedssymboler er i hver overflade af delen er markeret separat.

4. Andet indhold: såsom delnavn, formtegningsnummer, materialemærkenummer, varmebehandling og hårdhedskrav, overfladebehandling, figurforhold.

Værktøjssamling og test til trykstøbning

Kontroller, om størrelsen af hver del, der skal samles, er i overensstemmelse med kravene i tegningen, og om matchforholdet mellem hver del kan nå tegningen.

For eksempel styremuffe, styresøjle og skabeloninterferenspasning, styresøjle, styremuffe-afstandsmatch, glider og glideafstandsmatch, og skubbestangs- og skubbestangshulafstand. Og parallelitet, vertikalitet, hulafstand, finish osv.

(1) kontrollere, om stålmaterialer har en klar identitet

(2) tolerance for koncentratstørrelse er + 0,2 mm.

(3) uldstørrelsestolerance på + 1 mm.

(4) paralleliteten og vinkelretheden under 0,02 mm.

(5) der må ikke være nogen udseendedefekter såsom ridser, mærker, rust eller stump.

(6) i henhold til den specificerede standard for testning af hårdheden af stål hårdhed og bedømmelse.

Anmode om et tilbud

"*" indikerer påkrævede felter