Un articolo pubblicato da Qualità BMJ & Sicurezza la rivista afferma: "La pandemia di COVID-19 ha messo a fuoco la vulnerabilità di lunga data della catena di fornitura dei prodotti medici".

Le carenze affrontate da molti operatori sanitari durante la pandemia testimoniano l'accuratezza della dichiarazione di cui sopra.

A causa di queste carenze e delle interruzioni che ne derivano, le strutture sanitarie e i produttori di apparecchiature sono stati costretti a sviluppare nuovi modi per prepararsi alle crisi future.

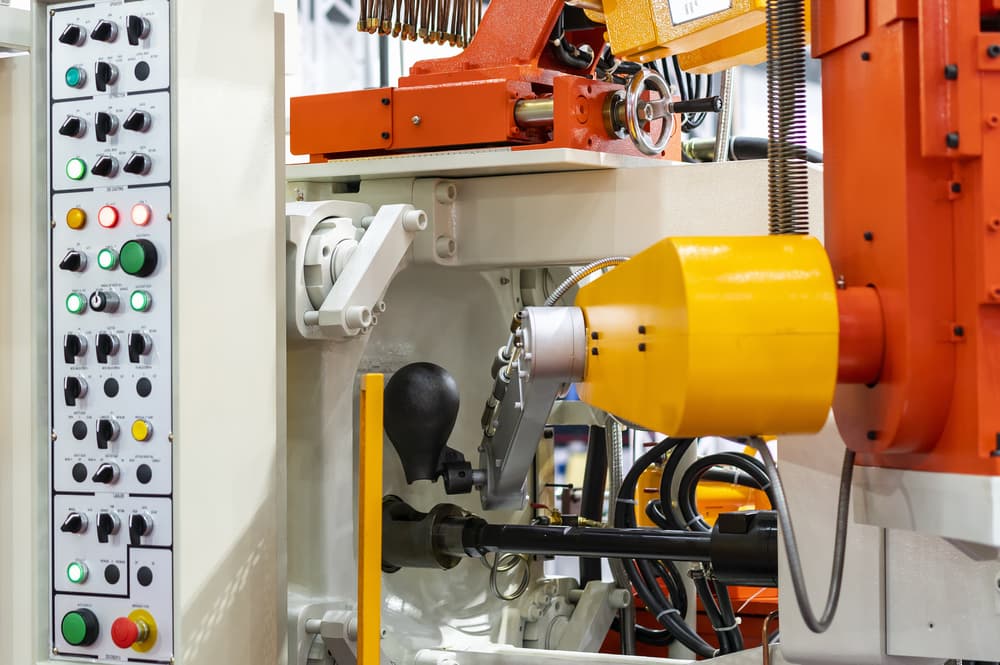

Pressofusione può fornire numerosi vantaggi nell'aiutare i produttori e i fornitori di servizi sanitari a soddisfare la domanda di apparecchiature mediche durante crisi come il Covid-19.

Questo articolo si concentra sui vantaggi della pressofusione nell'aiutare i produttori a rispondere a tale domanda. Iniziamo osservando come la crisi del Covid 19 abbia portato a una carenza di dispositivi medici e perché la pressofusione potrebbe essere una soluzione praticabile.

L'impatto del Covid-19 sull'industria dei dispositivi medici

Jamie Bell è un redattore del sito web di NS Medical Devices. Riferisce sulle tendenze attuali e sulle tecnologie emergenti nello spazio dei dispositivi medici.

Nel suo articolo intitolato "Sei modi in cui Covid-19 ha avuto un impatto sui mercati dei dispositivi medici", scrive, "Le industrie, i mercati e le imprese di tutto il mondo sono stati sconvolti da Covid-19 e questo impatto è stato particolarmente profondo nel settore dei dispositivi medici".

Campana rapporti sulle misure adottate nei vari paesi per rispondere a questa sfida. Ad esempio, riferisce che mentre molti paesi hanno cercato di alleviare la carenza di attrezzature essenziali importando, la crisi ha anche aumentato la produzione interna di molti dispositivi.

Alcuni paesi hanno adottato misure drastiche per alleviare la carenza. Ad esempio Bell descrive come l'Unione europea ha dovuto rinviare il suo regolamento sui dispositivi medici (MDR). Secondo Bell, "questa decisione è stata presa per consentire all'industria europea della tecnologia medica di far fronte all'impatto della crisi del Covid-19".

Cos'è la pressofusione?

Il Libro di riferimento dell'ingegnere meccanico definisce pressofusione come "un tipo di fusione in cui il metallo fuso viene rapidamente trasferito in uno stampo metallico e la solidificazione del metallo avviene in questo stampo".

La stessa fonte aggiunge: "Il trasferimento del metallo liquido nella cavità dello stampo viene effettuato da un sistema in cui è possibile controllare la forza di spinta del metallo liquido e la velocità di riempimento dello stampo".

Il Libro di riferimento dell'ingegnere meccanico rileva inoltre che la qualità dei prodotti che incorporano la tecnica della pressofusione dipende da diversi fattori fattori, tra cui "tempo di applicazione della pressione, fluidità del metallo fluido, trasferimento di calore e stabilità dimensionale sia del metallo che dello stampo".

Due principali processi di pressofusione esistono: camera calda e camera fredda. Il processo a camera calda viene utilizzato principalmente per leghe a basso punto di fusione come lo zinco. In questo processo, il metallo da cui verrà formata la parte pressofusa viene riscaldato all'interno della macchina di colata anziché in un forno o macchina separata.

D'altra parte, nel processo a camera fredda, è necessario un forno separato per riscaldare il metallo fino a quando non si scioglie prima che venga trasferito alla macchina di colata, dove viene forzato nella cavità dello stampo.

La pressofusione è un metodo adatto per realizzare apparecchiature mediche?

Come ogni altra sfera della vita, l'industria medica si sta evolvendo rapidamente. A volte deve affrontare crisi che nessuno avrebbe potuto prevedere, come il Covid-19.

La natura in evoluzione e spesso imprevedibile del settore significa che i produttori devono affrontare la costante sfida di progettare apparecchiature mediche complesse che nessuno avrebbe potuto immaginare solo pochi anni fa. È qui che piacciono le tecniche pressofusione vieni in soccorso.

La pressofusione è nota per la realizzazione di parti resistenti e durevoli per dispositivi in qualsiasi settore. Una volta creato lo stampo, migliaia di parti di dispositivi medici ad alta precisione possono essere realizzate in modo rapido ed economico.

Le leghe adatte alla tecnica della pressofusione, come lo zinco e l'alluminio, vengono utilizzate nella produzione di parti per dispositivi medici.

I vantaggi della pressofusione nella produzione di componenti per dispositivi medici

Associazione nordamericana di pressofusione (NADCA) riconosce che “Fabbricare parti attraverso il processo di pressofusione offre una serie di vantaggi.”

Il NADCA nomina alcuni di questi vantaggi. "La produzione è veloce, il che la rende ideale per cicli di produzione ad alto e molto alto volume", spiega. "È possibile mantenere tolleranze ristrette, vengono prodotte parti net-shape o near-net-shape e le proprietà dei materiali sono buone."

Nel settore dei dispositivi medici, questi vantaggi possono avere un impatto sostanziale sulla riduzione dell'errore umano e sulla sicurezza del paziente. Ciò è particolarmente vero se si considera che i dispositivi medici stanno diventando complessi e durante crisi mediche come il Covid-19, le carenze costringono i produttori ad aumentare la produzione in brevi periodi.

Ora, diamo un'occhiata a questi vantaggi in modo più dettagliato.

Tempi di progettazione e lancio più brevi

Come abbiamo appreso dalla crisi del Covid-19, alcune emergenze mediche non danno ai produttori e al settore sanitario la possibilità di prepararsi. Quando la pandemia ha raggiunto il picco per la prima volta nel 2020, molti centri sanitari sono stati inondati di pazienti, ma hanno dovuto fare affidamento sulle stesse apparecchiature che utilizzavano prima della crisi.

In questi tempi, c'è bisogno di processi in grado di produrre molte parti in un breve periodo. È qui che è appropriato un processo di produzione ad alta velocità come la pressofusione. I tempi di progettazione e lancio sono più brevi perché di solito non è necessaria la lavorazione e il stampo per pressofusione per una parte specifica deve essere creato solo una volta.

La pressofusione porta anche a tempi di progettazione e lancio più brevi perché consente di eseguire simultaneamente processi che altrimenti sarebbero stati disgiunti. Ad esempio, con la pressofusione, è possibile tenere conto di processi che sarebbero stati eseguiti successivamente, come elementi di fissaggio nelle parti precedenti del processo.

Meno lavorazione

Rispetto ad altri processi, la pressofusione comporta meno lavorazioni. Questo è un altro modo per risparmiare tempo durante la produzione di parti per apparecchiature mediche durante una crisi.

La lavorazione presenta diversi svantaggi, soprattutto nelle crisi in cui i prodotti devono essere consegnati rapidamente ai clienti.

Alcuni degli svantaggi della lavorazione di cui non devi preoccuparti quando usi le tecniche di pressofusione includono:

- La precisione del componente dipende dall'operatore che lo realizza.

- Poiché non si può presumere la coerenza tra le parti lavorate, ogni parte deve essere ispezionata singolarmente, il che richiede tempo e manodopera.

- Oltre alla necessità di avere molti operatori, i pezzi lavorati richiedono abilità, che possono scarseggiare durante una crisi.

- Alcune parti sono troppo piccole o complesse per essere prodotte con successo utilizzando il processo di lavorazione.

Il fatto che sia necessaria una minore lavorazione quando si utilizzano processi di pressofusione significa che il materiale non viene sprecato. Ad esempio, spesso non è necessario rimuovere le parti in eccesso poiché i prodotti sono solitamente stampati esattamente come dovrebbero essere.

Precisione e costanza

I dispositivi medici devono raggiungere elevati livelli di accuratezza. A parte questo, alcuni possono essere piuttosto complessi.

La pressofusione consente ai produttori di produrre parti con grande precisione, anche quelle con pareti estremamente sottili. Il processo consente di realizzare fusioni con leghe resistenti alla corrosione. In campo medico, questo è spesso un requisito di legge.

L'importanza della conformità

Una crisi medica come il Covid-19 può richiedere una produzione rapida di milioni di parti per le apparecchiature, ma esistono ancora normative rigorose che i produttori devono rispettare.

Lo studio legale multinazionale, Linklaters LLP, con sede a Londra, mostra la necessità di conformarsi.

Esso scrive, "Le aziende che cercano di contribuire alla risposta al COVID dovranno valutare se possono rispettare... i requisiti normativi, oltre a bilanciare i rischi contrattuali e, potenzialmente più importanti, reputazionali della fornitura di questa apparecchiatura vitale."

Ciò significa che se hai intenzione di selezionare un'azienda che utilizza processi di pressofusione per produrre determinate parti per i tuoi dispositivi medici, dovresti fare la dovuta diligenza.

Ad esempio, se ci si trova negli Stati Uniti, è necessario determinare se il produttore aderisce alle normative della Food and Drug Administration (FDA) statunitense. Quella dell'agenzia Centro per i dispositivi e la salute radiologica regola le aziende che producono, riconfezionano o importano dispositivi medici per la vendita negli Stati Uniti

Il futuro della pressofusione in campo medico

Insieme a previsioni indicando che le persone vivranno più a lungo, si può prevedere che la necessità di dispositivi medici continuerà ad aumentare. Questo sta anche invitando molti giocatori nello spazio dei dispositivi medici.

Poiché i produttori devono affrontare una domanda crescente, probabilmente non avranno altra scelta che trovare produttori che forniscano i prodotti più velocemente. Quelle parti di produzione che utilizzano processi di pressofusione possono avere un vantaggio competitivo.

La pubblicazione incentrata sui processi di progettazione e produzione di dispositivi medici, Sviluppi medici di oggi, prevede che verranno introdotte nuove leghe.

Esso Appunti, “Le capacità di riempimento del flusso e di riempimento dello stampo sono state ottimizzate adattando le composizioni della lega utilizzando elementi di affinamento del grano, tra gli altri metodi, in modo da poter ottenere la massima qualità, in particolare con componenti a parete molto sottile (fino a 0,3 mm di spessore) o elevate esigenze di superficie.”