La coulée par gravité généralisée comprend la coulée de sable, la coulée de métal, la coulée d'alliage d'aluminium, la coulée de boue, etc. La coulée par gravité étroite fait référence à la coulée de métal.

Les principaux avantages et inconvénients de la coulée par gravité sont présentés.

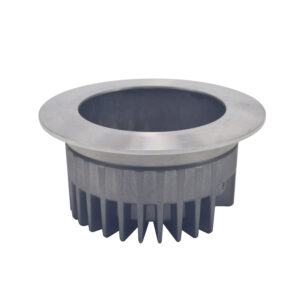

La coulée par gravité a un moule qui peut être réutilisé plusieurs fois. Chaque coulée de liquide métallique peut obtenir une coulée, qui a une longue durée de vie et une efficacité de production élevée. Les pièces moulées en métal ont non seulement une bonne précision dimensionnelle et une surface lisse, mais ont également une résistance supérieure à celle des moules en sable et ne sont pas faciles à endommager. Cependant, la coulée par gravité présente également certains défauts : en raison du traitement coûteux de l'alliage résistant à la chaleur et de sa cavité creuse, le coût de fabrication du moule est élevé.

Par conséquent, pour une production en petite série, le coût alloué à chaque produit est évidemment trop élevé et généralement inacceptable. Le moulage par gravité en alliage d'aluminium est un outil essentiel dans le processus de moulage sous pression. Le procédé de moulage sous pression est un processus de production de pièces métalliques formées en une seule fois, qui implique la connaissance de la mécanique, de l'hydrodynamique, de la thermodynamique, etc. Il existe de nombreux facteurs d'influence, tels que la structure de moulage sous pression, la vitesse d'injection, la pression, la température de la matrice de moulage sous pression, la température du métal liquide, etc. En bref, le processus de moulage sous pression est un processus de traitement très complexe.

Le travail de coulée par gravité d'un alliage d'aluminium consiste à réaliser le remplissage de métal liquide. Ce travail peut être divisé en trois étapes.

Dans la première étape, le métal en fusion pénètre dans la cavité du moule de coulée par gravité en alliage d'aluminium à travers la porte intérieure, puis se diffuse autour de la paroi et retourne à la porte pour former la coque du moulage sous pression.

Deuxièmement, le métal liquide pénètre dans la cavité de la matrice de moulage sous pression du profilé en aluminium par la porte intérieure, se dilatant et fusionnant autour du noyau formé lors de la première étape, qui est l'étape d'écoulement continu et de remplissage de métal liquide.

Troisièmement, le métal liquide remplit complètement le moule de moulage sous pression en aluminium. La cavité, le système de porte et la chambre de pression sont des systèmes hydrodynamiques fermés.

Le moulage sous pression partout dans le système est égal et la force d'injection continue d'agir sur le métal liquide à travers le centre du moulage sous pression jusqu'à ce que le métal liquide se solidifie et se forme.